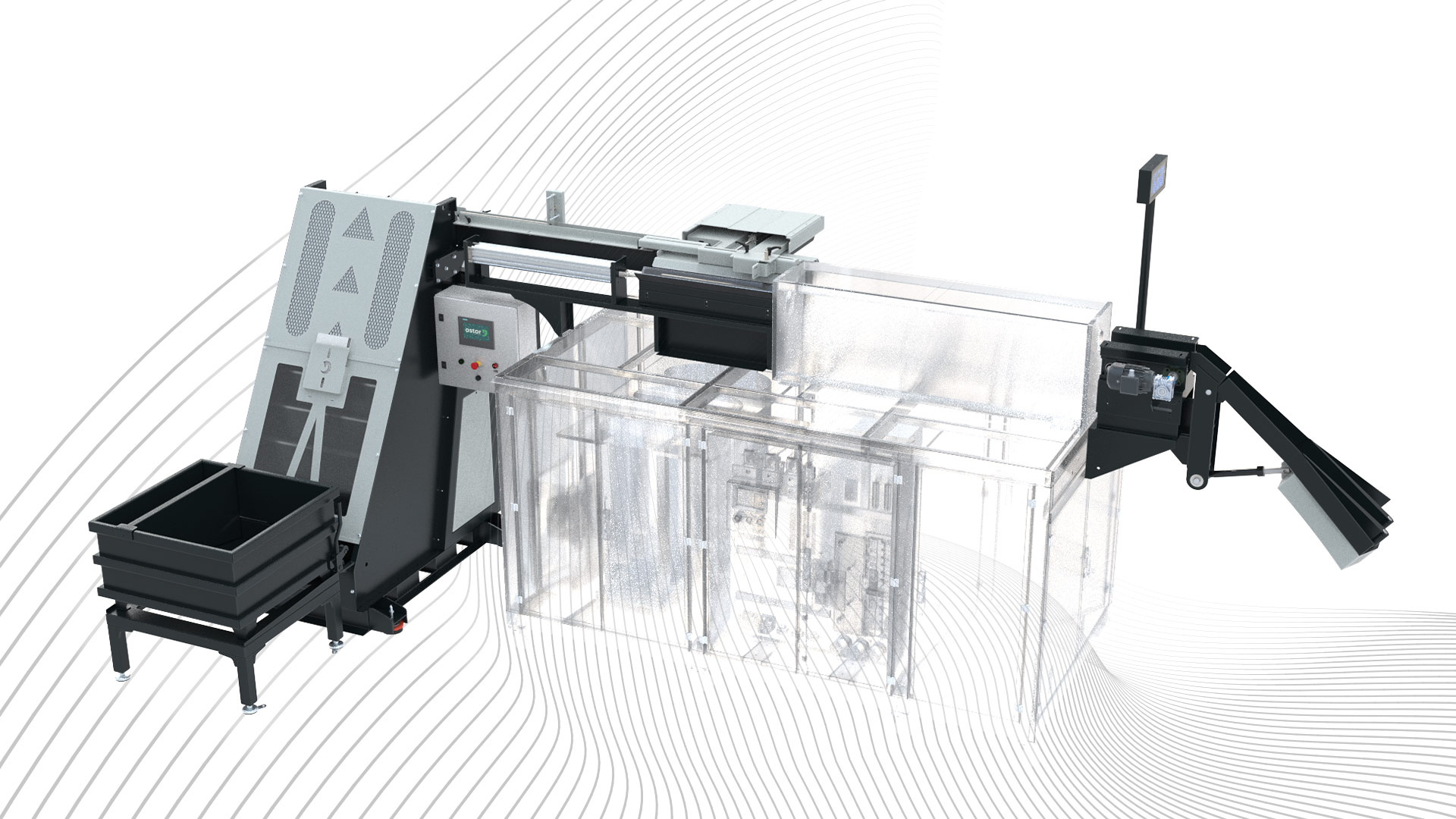

İndüksiyon Besleme Sisteminin Avantajları

İndüksiyon besleme sistemleri, geleneksel ısıtma yöntemlerine kıyasla hız, verimlilik ve hassasiyet açısından birçok avantaj sunar. İşte bu sistemleri sanayide öne çıkaran başlıca faydalar:

4.1. Enerji Verimliliği ve Düşük İşletme Maliyetleri

Doğrudan ısıtma yöntemiyle minimum enerji kaybı sağlanır.

Geleneksel gazlı veya elektrikli fırınlara göre %30-50 daha az enerji tüketir.

Anında ısıtma ve soğutma sayesinde gereksiz enerji tüketimi önlenir.

4.2. Hızlı ve Homojen Isıtma

İndüksiyon sistemi metali saniyeler içinde ısıtabilir, böylece üretim süreçleri hızlanır.

Temassız ısıtma teknolojisi sayesinde yüzeyde veya içeride eşit ısı dağılımı sağlanır.

Manuel işlemlerde yaşanan ısı dalgalanmaları ve hata oranları azalır.

4.3. Hassas Kontrol ve Tekrarlanabilirlik

Belirli bir sıcaklık aralığında hassas kontrol sağlar.

Aynı işlemin defalarca sabit kalitede yapılmasını garanti eder.

Otomasyon sistemleriyle uyumlu çalışarak hata payını en aza indirir.

4.4. Çevre Dostu ve Temiz Üretim

Yanma olmadığı için zararlı gazlar veya duman salınımı yapmaz.

İş yerinde daha temiz ve güvenli bir çalışma ortamı oluşturur.

Karbon ayak izini azaltır, sürdürülebilir üretime katkıda bulunur.

5. İndüksiyon Besleme Sistemi Seçerken Dikkat Edilmesi Gerekenler

Sanayiye uygun bir indüksiyon besleme sistemi seçerken birkaç önemli faktörü göz önünde bulundurmak gerekir:

5.1. Güç Kapasitesi ve Frekans Aralığı

🔹 İhtiyacınıza uygun güç ve frekans değerleri belirlenmelidir.

🔹 Küçük parçalar için yüksek frekanslı, büyük parçalar için düşük frekanslı sistemler tercih edilmelidir.

5.2. Malzeme Uyumluluğu

🔸 Kullanacağınız metal türüne uygun bir sistem seçtiğinizden emin olun.

🔸 Örneğin, çelik ve demir gibi ferromanyetik metaller indüksiyon için daha uygundur, ancak alüminyum veya bakır için farklı parametreler gerekebilir.

5.3. Otomasyon ile Entegrasyon

Üretim hattınızın otomasyon seviyesine uygun bir sistem seçin.

PLC kontrol sistemleri ile uyumlu modeller tercih edilerek verimlilik artırılabilir.

5.4. Bakım Kolaylığı ve Uzun Ömürlülük

Modüler ve kolay değiştirilebilir parçalar içeren modeller, bakım süresini kısaltır.

Su soğutmalı sistemler, aşırı ısınmayı önleyerek cihazın ömrünü uzatır.

6. Gelecekte İndüksiyon Besleme Teknolojileri

Gelişen teknolojiyle birlikte indüksiyon besleme sistemleri de daha akıllı ve verimli hale gelmektedir. İşte gelecekte öne çıkacak bazı yenilikler:

6.1. Yapay Zeka ve IoT Destekli Sistemler

Akıllı sensörler ve yapay zeka algoritmaları sayesinde, sistemler otomatik olarak ayarlanabilir.

Gerçek zamanlı veri analizi ile enerji verimliliği ve üretim optimizasyonu sağlanabilir.

6.2. Daha Verimli Güç Dönüşüm Teknolojileri

Yeni nesil yarı iletken malzemeler (SiC, GaN gibi) sayesinde daha yüksek verimli ve düşük kayıplı sistemler geliştirilmektedir.

6.3. Endüstri 4.0 ile Tam Entegrasyon

Tüm üretim hattı, dijital platformlarla entegre hale getirilerek otomasyon sağlanabilir.

Uzaktan izleme ve kontrol sistemleriyle arıza önceden tespit edilebilir.

7. Sonuç

İndüksiyon besleme sistemleri, sanayi sektöründe hız, verimlilik, çevre dostu üretim ve hassas kontrol gibi kritik avantajlar sunar. Sıcak parça dövme, otomotiv, havacılık ve metal işleme sektörlerinde yaygın olarak kullanılan bu sistemler, geleneksel yöntemlere kıyasla daha düşük maliyetli ve sürdürülebilir bir ısıtma çözümü sunmaktadır.

Özellikle yapay zeka destekli ve Endüstri 4.0 uyumlu yeni nesil indüksiyon sistemleri, sanayinin geleceğinde kritik bir rol oynamaya devam edecektir.

👉 Eğer işletmeniz için en uygun indüksiyon besleme sistemini seçmek istiyorsanız, uzman desteği alarak güç, frekans ve malzeme uyumluluğu gibi faktörleri değerlendirmelisiniz.

Sıkça Sorulan Sorular (SSS)

1. İndüksiyon besleme sistemi hangi metallerde kullanılabilir?

En iyi sonuçlar, çelik, demir ve diğer ferromanyetik metallerde elde edilir. Alüminyum ve bakır gibi metallerde de kullanılabilir, ancak farklı frekans ve güç ayarları gerekebilir.

2. İndüksiyon ısıtma ne kadar sürede gerçekleşir?

Sistemin gücüne ve metalin türüne bağlı olarak saniyeler içinde istenen sıcaklığa ulaşabilir.

3. İndüksiyon besleme sistemiyle enerji tasarrufu sağlanabilir mi?

Evet! Geleneksel fırınlara kıyasla %30-50 daha az enerji tüketimi sağlar.

4. İndüksiyon sistemleri otomasyon ile entegre edilebilir mi?

Kesinlikle! PLC kontrollü sistemler ile tam otomatik üretim süreçlerine kolayca entegre edilebilir.

5. İndüksiyon besleme sistemleri bakım gerektirir mi?

Evet, ancak bakımı oldukça kolaydır. Su soğutmalı sistemlerde düzenli su filtresi temizliği ve bobin kontrolü yapılması önerilir.